SMT回流焊工艺流程介绍

|

|

|

|

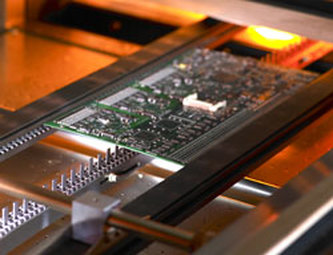

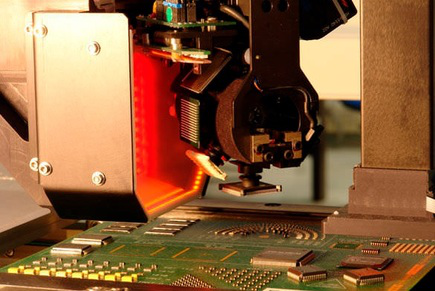

回流焊是将表面贴装元件连接到印刷电路板(PCB)的最广泛使用的方法。 该工艺的目的是通过首先预热元件/ PCB /焊膏然后熔化焊料而不会由于过热而损坏来形成可接受的焊点。

导致有效回流焊接过程的关键因素如下: -

1. 合适的机器

2. 可接受的回流曲线

3. PCB /元件占位面积设计

4. 使用精心设计的模板小心地印刷PCB

5. 表面贴装元件的重复放置

6. 质量好的PCB,元件和焊膏

| |

|

·

合适的机器

· 根据要加工的PCB组件的所需线速度和设计/材料,可提供各种类型的回流焊机。 选定的烤箱需要具有合适的尺寸来处理拾放设备的生产速率。

线速度可以如下计算: -

线速度(最小)= 每分钟板数×每块板的长度

负载系数(板间距)

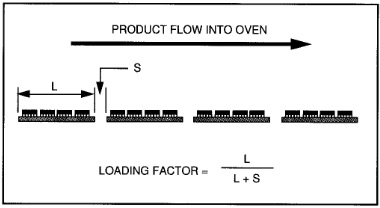

考虑过程的可重复性非常重要,因此'负载系数'通常由机床制造商指定,计算如下: -

为了能够选择正确尺寸的回流炉,处理速度(下面定义)必须大于计算出的最小线速度。

处理速度= 烘箱加热长度

处理停留时间

以下是计算以确定正确的烤箱尺寸的示例: -

SMT装配商希望以每小时180个的速率生产8英寸的电路板。 焊膏制造商建议使用4分钟,三步曲线。 我需要多长时间在这个吞吐量下处理电路板?

每分钟板数= 3(180 /小时)

每块板的长度= 8英寸

负载系数= 0.8(两块电路板之间有2英寸的空间)

处理停留时间= 4分钟

计算线速度: (3板/分钟)x(8英寸/板)

0.8

线速度= 30英寸/分钟

因此,回流焊炉必须具有至少每分钟30英寸的处理速度。

用过程速度方程确定烤箱加热长度:

30英寸/分钟= 烘箱加热长度

4分钟

烤箱加热长度= 120英寸(10英尺)

请注意,烤箱的总长度将超过10英尺,包括冷却部分和传送带装载部分。 计算是用于加热长度 - 不是整体烤箱长度。

PCB组件的设计将影响机器的选择以及规范中添加的选项。 通常可用的机器选项如下: -

1.输送机类型 - 可以选择带有网状输送机的机器,但通常指定边缘输送机以使烘箱能够在线工作并且能够处理双面组件。 除边缘输送机外,通常还包括一个中心板支撑,以在回流焊过程中阻止PCB下垂 - 见下文。 当使用边缘输送机系统处理双面组件时,必须注意不要干扰底面上的组件。

| | |

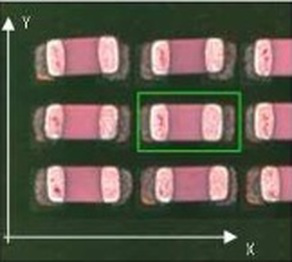

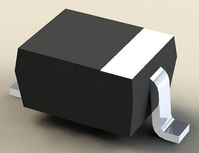

2.对流风扇速度的闭环控制 - 有些表面贴装封装如SOD323(见插件),其接触面积与质量比较小,在回流过程中易受干扰。 传统风扇的闭环速度控制是使用此类部件的组件的推荐选项。

3.传送带和中心板支撑宽度的自动控制 - 有些机器可以手动调整宽度,但如果有多种不同的组件需要使用不同的PCB宽度进行处理,则建议使用此选项以保持一致的过程。

· 可接受的回流曲线

· 为了创建可接受的回流曲线,每个组件都需要单独考虑,因为有许多不同的方面会影响回流炉的编程。 诸如以下因素:

1. 锡膏的类型

2. PCB材料

3. PCB厚度

4. 层数

5. PCB内的铜量

6.表面安装组件的数量

7. 表面安装组件的类型

14.

| |

|

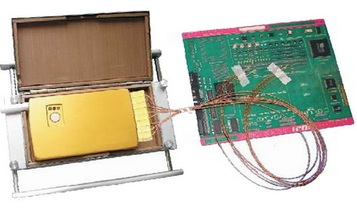

为了创建回流曲线,将热电偶连接到多个位置的样品组件(通常使用高温焊料)以测量PCB上的温度范围。建议至少有一个热电偶位于印刷电路板边缘的焊盘上,一个热电偶位于印刷电路板中间的焊盘上。 理想情况下,应使用更多的热电偶来测量PCB上的全部温度范围 - 称为“Delta T”。

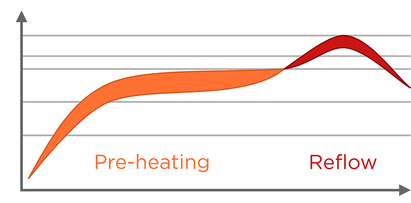

在典型的回流焊接过程中,通常有四个阶段 - 预热,浸泡,回流和冷却。 主要目标是将足够的热量传递到组件中,以熔化焊料并形成焊点而不会对元件或PCB造成任何损坏。

预热 - 在此阶段,组件,PCB和焊料全部加热到指定的浸泡或保温温度,注意不要过快加热(通常不超过2oC/秒 - 检查焊膏数据表)。 加热过快可能导致组件缺陷,如组件开裂和焊膏飞溅,从而在回流期间导致焊球。

| |

|

浸泡 - 此阶段的目的是确保所有组件在进入回流阶段之前达到所需温度。 取决于组件的“质量差异”和组件类型,浸泡通常持续60到120秒。 浸泡阶段传热效率越高,需要的时间就越少。

回流焊 - 这是回流炉内的温度升高到锡膏熔点以上导致其形成液体的阶段。 焊料保持在其熔点以上(液相线以上的时间)的时间对于确保元件和PCB之间发生正确的“润湿”很重要。 时间通常为30到60秒,不应超过以避免形成脆性焊点。 在回流阶段控制峰值温度非常重要,因为一些组件在暴露于过热的情况下可能会失效。

在回流焊过程中使用氮气应考虑到由于含有强通量焊膏的趋势。 这个问题实际上不是在氮气中回流的能力,而是在没有氧气的情况下回流的能力。 在氧气存在下加热焊料会产生氧化物,这通常是不可焊接的表面。

冷却 - 这只是组件冷却的阶段,但重要的是不要过快冷却组件 - 通常推荐的冷却速率不应超过3oC/秒。

· PCB /元件占位面积设计

·

PCB设计的许多方面都会影响组件的回流性能。 一个例子是连接到组件占用面积的轨道大小 - 如果连接到组件占用面积一侧的轨道大于另一侧,则可能导致热量不平衡,导致该部件“墓碑”,如下所示: -

另一个例子是“铜平衡” - 许多PCB设计使用大面积铜区,如果将PCB放入面板以辅助制造过程,则会导致铜不平衡。 这可能会导致面板在回流期间发生翘曲,因此推荐的解决方案是在面板的废弃区域添加“铜平衡”,如下所示: -

有关其他注意事项,请参阅“制造设计” 。

·

使用精心设计的模板小心地印刷PCB

·

表面贴装组装中较早的工艺步骤对有效的回流焊接工艺至关重要。 锡膏印刷工艺是确保锡膏一致沉积在PCB上的关键。 在这个阶段的任何错误都会导致不希望的结果,因此需要对此过程进行完整的控制以及有效的模板设计 。

·

表面贴装元件的重复放置

·

|

|

组件放置变化 |

表面安装元件的放置必须是可重复的,因此需要一台可靠,维护良好的拾放机器。 如果组件包没有以正确的方式教授,可能会导致机器视觉系统不能以相同的方式看到每个部件,因此会观察到位置的变化。 这将导致回流焊接过程后的结果不一致。

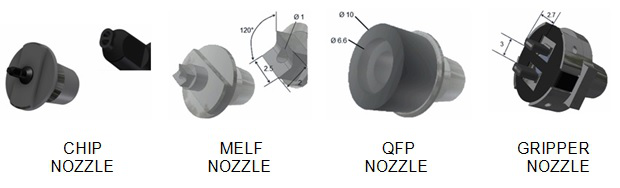

所有组件贴片机将具有指定的“贴装精度”,例如: -

35um(QFPs)至60um(芯片)@ 3 sigma

选择正确的喷嘴以便放置元件类型也很重要 - 下面可以看到一系列不同的元件放置喷嘴: -

· 质量好的PCB,元件和焊膏

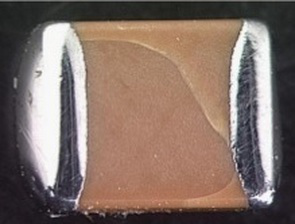

· 过程中使用的所有项目的质量必须很高,因为任何质量差的东西都会导致不良结果。 根据PCB的制造工艺及其存储方式,PCB的表面处理可能导致回流焊接过程中的可焊性差。 下面是一个例子,当PCB上的表面光洁度很差时可以看到导致被称为“黑色衬垫”的缺陷:

| 高品质的PCB表面处理 | TARNISHED PCB |

以类似的方式,表面安装元件引线的质量可能很差,这取决于制造工艺和存储方法。

储存和处理会严重影响焊膏的质量。 如果使用质量差的焊膏,结果可能如下所示: -

结论

深圳市铭华航电SMT贴片加工:确实存在每种组件的理想回流焊曲线。 回流焊接过程可能需要耗费大量时间进行设置,但对于确保所有组件都完全焊接而不受损坏至关重要。 由于可接受的温度范围降低到锡铅组件,因此在对无铅组件进行分析时更为重要。 使用精心设计的配置文件将产生一个可重复的过程,持续提供所需的结果 - 值得花费额外的时间和精力。

相关阅读: